jueves, 21 de mayo de 2009

En la empresa nos dieron entrada para saber su manufactura, en dicha empresa elaboran refrigeradores de congelador y puertas duplex.

Los materiales que necesitan para la elaboración de estos productos son los siguientes:

· Acero

· Plásticos

· Poliestireno

· Componentes eléctricos

· Aceite

· Gas R-134

· Poliuretano

Existe un departamento encargado de mantener los materiales que manejan “El área encargada es el laboratorio químico y el área de materiales”, que lleva acabo la inspección y elección de los materiales que se van a utilizan en el proceso que realizan en esta planta, en este departamento toman en cuenta todas las características del material necesario, en ellos buscan que sean resistentes, aislantes de calor, también que tengan retardador de fuego.

De varios materiales que contienen estas características son seleccionados de manera adecuada los que a esta empresa favorecen principalmente para tener un buen proceso y un producto de excelencia, también se toma en cuenta el costo de dichos materiales, pero lo primordial es que sea de muy buena calidad el material para que genere un buen producto y el cliente acepte el producto y así tener una buena relación de cliente y proveedor.

Son muy cuidadosos en aspecto de la elección de materiales, pues tiene que ser una persona o varias conocedoras del tema “materiales”, pues de no ser asi; cualquier ignorancia sobre algún material, puede ser completamente un error trágico tanto para el producto como para el operario que procesa este material, y podría traer consigo una consecuencia mas, llevar a la quiebra a cualquier empresa por no tomar decisiones correctas o por tener en el departamento de materiales a personas inexpertas.

Después que ya tienen la elección de los materiales que van a utilizar; estos materiales son clasificados por numero de parte, nuevamente pasan por una revisión para asegurarse que todos los materiales sean solamente los que fueron seleccionados.Después de esto ya pueden empezar a procesar cada material para llevar a cabo la función que les corresponde, pero con la seguridad de que ese es el material requerido que cumple con todas las especificaciones y que saben que van a obtener un buen resultado.

Electrolux

Ing. Carlos

El cemento es un material que une los fragmentos detríticos (arenas o gravas) de ciertas rocas clásticas. En general el cemento de estas rocas se origina por precipitación química, siendo las sustancias cementantes más frecuentes la sílice, los carbonatos y los óxidos de hierro.

El cemento es un polvo seco hecho de sílice, alúmina, cal, oxido de hierro y oxido de magnesio, que se endurece cuando se mezcla con agua.

El cemento es un producto pulverulento e hidraúlicamente activo, es decir, que genera resistencias mecánicas al hidratarse. Se fabrica a partir de una mezcla de clinquer y yeso que actúa como controlador de fraguado o retardante. Además se le pueden añadir otro tipo de componentes activos como cenizas volantes, escorias de alto horno, caliza, humo de sílice o puzolanas (un tipo de arenas volcánicas).

Los compuestos activos del cemento son inestables, y en presencia de agua reorganizan su estructura. El endurecimiento inicial del cemento se produce por la hidratación del silicato tricálcico, el cual forma una sílice (dióxido de silicio) hidratada gelatinosa e hidróxido de calcio. Estas sustancias cristalizan, uniendo las partículas de arena o piedras para crear una masa dura. El aluminato tricálcico actúa del mismo modo en la primera fase, pero no contribuye al endurecimiento final de la mezcla.

En la fabricación del cemento se trituran las materias primas mezcladas y se calientan hasta que se funden, formando el clínquer, que a su vez se tritura hasta lograr un polvo fino. Para el calentamiento se suele emplear un horno rotatorio ligeramente inclinado, y las materias primas se introducen por su parte superior, ya sea en forma de polvo seco de roca o como pasta húmeda hecha de roca triturada y agua. A medida que desciende a través del horno, se va secando y calentando con una llama situada al fondo del mismo. Según se acerca a la llama se separa el dióxido de carbono y la mezcla se funde a temperaturas entre 1.540 y 1.600 º C. El material tarda unas seis horas en pasar de un extremo a otro del horno. Después de salir del horno, el clínquer se enfría con rapidez y se tritura, transportándose a una empaquetadora o a silos o depósitos de almacenamiento. El material obtenido tiene una textura tan fina que el 90% o más de sus partículas podría atravesar un tamiz o colador con 6.200 agujeros por centímetro cuadrado.

Proceso de fabricación del cemento

La fabricación del cemento es una actividad industrial de procesado de minerales que se divide en tres etapas básicas:

Obtención y preparación de materias primas

El proceso de fabricación del cemento comienza con la obtención de las materias primas necesarias para conseguir la composición deseada de óxidos metálicos para la producción de clínker.

El clínker se compone de los siguientes óxidos (datos en %)

Porcentaje %

Óxido de calcio "cal" ( CaO)

60-69

Óxido de Silicio "sílice"

18-24

Óxido de Aluminio "alúmina" ( Al2O3)

4-8

Óxido de Hierro ( Fe2O3)

1-8

La obtención de la proporción adecuada de los distintos óxidos se realiza mediante la dosificación de los minerales de partida:

· Caliza y marga para el aporte de CaO.

· Arcilla y pizarras para el aporte del resto óxidos.

Las materias primas son transportadas a la fábrica de cemento donde se descargan para su almacenamiento.

La prehomogenización realizada mediante diseños adecuados del apilamiento y la extracción de los materiales en los almacenamientos reduce la variabilidad de los mismos.

Los estudios de composición de los materiales en las distintas zonas de cantera y los análisis que se realizan en fábrica permiten dosificar la mezcla de materias primas para obtener la composición deseada.

Molienda y cocción de materias primas

La finalidad de la molienda es reducir el tamaño de las partículas de materias para que las reacciones químicas de cocción en el horno puedan realizarse de forma adecuada.

La molienda de materias primas (molienda de crudo) se realiza en equipos mecánicos rotatorios, en los que la mezcla dosificada de materias primas es sometida a impactos de cuerpos metálicos o a fuerzas de compresión elevadas.

El material obtenido debe ser homogeneizado para garantizar la calidad del clínker y la correcta operación del horno.

En la actualidad, en torno al 78 % de la producción de cemento de Europa se realiza en hornos de vía semi-seca o semi-húmeda; y un 6 % de la producción europea se realiza mediante vía húmeda.

Procesos de fabricación del clínker

1. Vía Seca

2. Vía semi-seca,

3. Vía semi-húmeda

4. Vía húmeda

1. Proceso de vía seca

La materia prima es introducida en el horno en forma seca y pulverulenta.

El sistema del horno comprende una torre de ciclones para intercambio de calor en la que se precalienta el material en contacto con los gases provenientes del horno.

El proceso de descarbonatación de la caliza (calcinación) puede estar casi completado antes de la entrada del material en el horno si se instala una cámara de combustión a la que se añade parte del combustible (precalcinador).

2. Proceso de vía húmeda

Este proceso es utilizado normalmente para materias primas de alto contenido en humedad.

El material de alimentación se prepara mediante molienda conjunta del mismo con agua, resultando una pasta con contenido de agua de un 30-40 % que es alimentada en el extremo más elevado del horno de clínker.

3 y 4. Procesos de vía semi-seca y semi-húmeda

El material de alimentación se consigue añadiendo o eliminando agua respectivamente, al material obtenido en la molienda de crudo.

Se obtienen "pellets" o gránulos con un 15-20 % de humedad que son depositados en parrillas móviles a través de las cuales se hacen circular gases calientes provenientes del horno. Cuando el material alcanza la entrada del horno, el agua se ha evaporado y la cocción ha comenzado.

En todos los casos, el material procesado en el horno rotatorio alcanza una temperatura entorno a los 1450º. Es enfriado bruscamente al abandonar el horno en enfriadores planetarios o de parrillas obteniéndose de esta forma el clínker.

Molienda de cemento

El proceso de fabricación de cemento termina con la molienda conjunta de clínker, yeso y otros materiales denominados "adiciones".

Los materiales utilizables, que estan normalizados como adiciones, son entre otros:

· Escorias de horno alto

· Humo de sílice

· Puzolanas naturales

· Cenizas volantes

· Caliza

En función de la composición, la resistencia y otras características adicionales, el cemento es clasificado en distintos tipos y clases.

La molienda de cemento se realiza en equipos mecánicos en las que la mezcla de materiales es sometida a impactos de cuerpos metálicos o a fuerzas de compresión elevadas.

Para ello se utilizan los siguientes equipos:

· Prensa de rodillos

· Molinos verticales de rodillos

· Molinos de bolas

· Molinos horizontales de rodillos

Una vez obtenido el cemento se almacena en silos para ser ensacado o cargado a granel.

miércoles, 6 de mayo de 2009

En ciencia de materiales reciben el nombre de materiales compuestos aquellos que cumplen las siguientes propiedades:

*Están formados de 2 o más componentes distinguibles físicamente y separables mecánicamente.

*Presentan varias fases químicamente distintas, completamente insolubles entre sí y separadas por una interfase.

*Sus propiedades mecánicas son superiores a la simple suma de las propiedades de sus componentes (sinergia).

*Estos materiales nacen de la necesidad de obtener materiales que combinen las propiedades de los cerámicos, los plásticos y los metales.

*A pesar de haberse obtenido materiales con unas propiedades excepcionales, las aplicaciones prácticas se ven reducidas por algunos factores que aumentan mucho su costo, como la dificultad de fabricación o la incompatibilidad entre materiales.

*La gran mayoría de los materiales compuestos son creados artificialmente pero algunos, como la madera y el hueso, aparecen en la naturaleza.

Aunque existe una gran variedad de materiales compuestos, en todos se pueden distinguir las siguientes partes:

Agente reforzante: es una fase de carácter discreto y su geometría es fundamental a la hora de definir las propiedades mecánicas del material.

Fase matriz: tiene carácter continuo y es la responsable de las propiedades físicas y químicas. Transmite los esfuerzos al agente reforzante. También lo protege y da cohesión al material.

Los materiales compuestos se pueden dividir en tres grandes grupos:

Materiales Compuestos reforzados con partículas.

- Dentro de estos podemos distinguir dos tipos: los dispersoides, que son materiales endurecidos por dispersión y contienen partículas de 10 a 250 nm de diámetro, que aunque no sean coherentes con la matriz, bloquean el movimiento en las dislocaciones y producen un marcado endurecimiento del material matriz; y los "verdaderos" que contienen grandes cantidades de partículas gruesas, que no bloquean el deslizamiento con eficacia, son diseñados para obtener propiedades poco usuales, despreciando la resistencia en el material. Ciertas propiedades de un compuesto particulado dependen sólo de sus constituyentes, de forma que se pueden predecir con exactitud mediante la llamada regla de las mezclas, que es la sumatoria de las propiedades (densidad, dureza, índice de refracción, etc.) por la fracción volumétrica del constituyente.

Materiales Compuestos reforzados con fibras. Un componente suele ser un agente reforzante como una fibra fuerte: fibra de vidrio, cuarzo, kevlar, Dyneema o fibra de carbono que proporciona al material su fuerza de tracción, mientras que otro componente (llamado matriz) que suele ser una resina como poliéster que envuelve y liga las fibras, transfiriendo la carga de las fibras rotas a las intactas y entre las que no están alineadas con las líneas de tensión. También, a menos que la matriz elegida sea especialmente flexible, evita el pandeo de las fibras por compresión.

En términos de fuerza, las fibras (responsables de las propiedades mecánicas) sirven para resistir la tracción, la matriz (responsable de las propiedades físicas y químicas) para resistir las deformaciones, y todos los materiales presentes sirven para resistir la compresión, incluyendo cualquier agregado.

Los golpes o los esfuerzos cíclicos pueden causar que las fibras se separen de la matriz, lo que se llama de laminación.

Este tipo de compuestos consiguen mayor resistencia a la fatiga, mejor rigidez y una mejor relación resistencia-peso, al incorporar fibras resistentes y rígidas, aunque frágiles, en una matriz más blanda y dúctil.

El material matriz transmite la fuerza a las fibras, las cuales soportan la mayor parte de la fuerza aplicada. La resistencia del compuesto puede resultar alta a temperatura ambiente y a temperaturas elevadas. De forma semejante a los compuestos particulados, la regla de las mezclas predice algunas de sus propiedades.

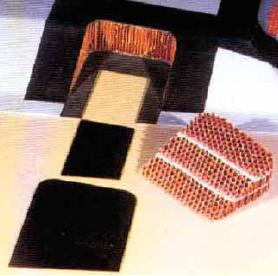

Materiales compuestos estructurales.

Panel sandwich con núcleo en forma de panal. Están formados tanto por composites como por materiales sencillos y sus propiedades dependen fundamentalmente de la geometría y de su diseño. Los más abundantes son los laminares y los llamados paneles sandwich.

Los laminares están formadas por paneles unidos entre si por algún tipo de adhesivo u otra unión. Lo más usual es que cada lámina esté reforzada con fibras y tenga una dirección preferente, más resistente a los esfuerzos. De esta manera obtenemos un material isótropo, uniendo varias capas marcadamente anisótropas.

Incluyen recubrimientos delgados, superficies protectoras, revestimientos metálicos, bimetálicos, laminados y todo un conjunto de materiales con aplicaciones específicas. Algunos compuestos reforzados con fibras, producidos a partir de cintas o tejidos pueden considerarse parcialmente laminares. Gran cantidad de compuestos laminares están diseñados para mejorar la resistencia a la corrosión conservando un bajo costo, alta resistencia o bajo peso. Otras características de importancia incluyen resistencia superior al desgaste o a la abrasión, mejor apariencia estética y algunas características de expansión térmica poco usuales. Con la regla de las mezclas se pueden estimar algunas de las propiedades, paralelas a la laminillas de los materiales compuestos laminares. También se pueden calcular con poco margen de error: la densidad y la conductividad eléctrica y térmica.

Los paneles sandwich consisten en dos láminas exteriores de elevada dureza y resistencia, (normalmente plásticos reforzados, aluminio o incluso titanio), separadas por un material menos denso y menos resistente, (polímeros espumosos, cauchos sintéticos, madera balsa o cementos inorgánicos).

Estos materiales se utilizan con frecuencia en construcción, en la industria aeronáutica y en la fabricación de condensadores eléctricos multicapas.

Propiedades

Bajo condiciones ideales, el material compuesto muestra un límite superior de propiedades mecánicas y físicas definido generalmente por la regla de las mezclas. Es posible sintetizar material compuestos con una combinación de propiedades específicas de la aleación (tenacidad, conductividad eléctrica y térmica, resistencia a la temperatura, estabilidad ambiental, procesabilidad) con las propiedades específicas de los cerámicos reforzantes (dureza, alto módulo de Young, bajo coeficiente de expansión térmica). Es así como por ejemplo, un material compuesto AlCuMgAg/SiC/60p muestra una mejora de cada una de sus propiedades, tanto mecánicas como térmicas al compararlo con la aleación base. De igual modo, se han conformado CMM tipo A356/SiC/30-40, para la obtención de piezas que requieren alta transferencia de calor y alta tenacidad con baja densidad.

Propiedades mecánicas

Las propiedades mecánicas son consideradas superiores con respecto a los materiales que los componen de manera individual. Dicho aumento en propiedades, depende de la morfología, la fracción en volumen, el tamaño y la distribución del refuerzo en la aleación base. Además dichos factores controlan la plasticidad y los esfuerzos térmicos residuales de la matriz

Se ha comprobado cómo varía la dureza de un material compuesto en estado de obtención y después de un tratamiento térmico, así como respecto al incremento del volumen del reforzante. La experiencia muestra un incremento en la resistencia a la tracción al variar el % de volumen de la fracción reforzante, tanto en el material sin tratamiento térmico, como con tratamiento térmico.

Propiedades térmicas

Las propiedades térmicas fundamentales son el CET y la conductividad térmica (CT). Dependiendo de la fracción de volumen de refuerzo, su morfología y su distribución en la aleación base, se obtienen diferentes valores de ambas propiedades. Ambos pueden ser modificados por el estado de precipitación de la matriz y por el tipo de aleación de la matriz. Es así como el CET de las aleaciones de titanio es muy similar a algunos tipos de fibras reforzantes, lo cual se considera una ventaja ya que se disminuyen los esfuerzos residuales debido a la diferencia térmica entre las fibras y la matriz.

Algunos investigadores conciben que en la medida en que la CT de la aleación matriz se vea disminuida con la introducción de partículas cerámicas, esto puede verse compensado si la fase cerámica que se usa como refuerzo es conductora.

Esquema de laminado con bolsa de vacio

Simplemente queremos describir como es un esquema de laminacion utilizando Vacuum Baggins (bolsa de vacio) para curado hasta 100ºC.

1 - Desmoldante que puede ser una cera en solucion

tipo QZ 11 o uno a base de siliconas tipo QZ 13

o cera TR o RP 805 o PVA Alcohol Polivinilico.-

2 - Peel Ply o Release Fabric tipo Hexcel F 301/38.-

3 - Film Perforado.-

4 - Breather.-

5 - Vacuum Bagging (bolsa de vacio).-

6 - Vac-Tape (cinta selladora de bolsa

de vacio).-

7 - Pressure Tape.-

8 - Vac Valve (valvula de vacio).-

9 - Conector de desconexion rapida.-

Usos

Estructuras de aviones militares y civiles (en los aviones civiles su cantidad es mucho menor)

Recubrimientos y protecciones térmicas

Recubrimiento en la zona de los motores

Zonas altamente calentadas (por ejemplo en el SR71, debido al calentamiento producido por los altos mach de vuelo)

EFA y materiales usados: amarillo=fibra de carbono; rojo=Al-Li; Azul=Titanio, Verde oscuro=aleación de aluminio; Verde claro=fibra de vidrio

EFA y materiales usados: amarillo=fibra de carbono; rojo=Al-Li; Azul=Titanio, Verde oscuro=aleación de aluminio; Verde claro=fibra de vidrio

En parte su comportamiento puede asimilarse al de la madera: Son apilados en capas de distintos tipos de materiales, lo que hace que sus propiedades varíen según la dirección

Tienen la gran ventaja de poder fabricar los materiales “a medida”, es decir, en función de las necesidades de resistencia, las direcciones de aplicación de las cargas... construiremos nuestro material compuesto de una forma u otra. Ejemplo: en los materiales compuestos de fibras embebidas en matriz plástica, el % de unos y otros, el tipo de fibra (matt o fieltro, tejido...) y el orden de apilamiento de las capas... los elegiremos en función de las características que deseamos obtener.

Podemos encontrarlos en multitud de formas y presentaciones comerciales. Los más comunes son fibras embebidas en matrices plásticas. Los esfuerzos y cargas serán soportados por las fibras, mientas que la matriz da cohesión y mantiene la forma. Las fibras pueden presentarse en forma de tejido, de fieltro, de bandas... Ejemplo: fibra de carbono. modulo de Young hasta 400000 N/mm² y resistencia a tracción ultima hasta 2800 N/mm

Plásticos con refuerzos de fibra

Las primeras en usarse fueron las de fibra de vidrio – matriz epoxy. Se utilizaban en carenados y otras estructuras que no tuvieran que soportar grandes cargas.

En los 60 se empleó por primera vez aramidas (ej: kevlar ®). Es más rígido que la fibra de vidrio, soporta muy bien los impactos, pero no trabaja bien a compresión ni soporta bien el ataque medio ambiental. Otras fibras usadas son las de carbono, o las mixtas (tejidos de mas de un tipo de fibra, como en la imagen de abajo.)

Tejido compuesto, fibra de aramida-carbono

El primer material compuesto que se empleó en partes estructurales de un avión fue la fibra de boro, que se fabrican depositando fibras de boro sobre filamentos de tungsteno. Son muy caras y su uso es prácticamente solo militar.

La fibra de carbono tiene unas características muy similares a las de boro, y son más baratas de producir. Su modulo de Young es unas tres veces mayor al de la fibra de carbono, 1.5 veces el de las de aramida, doble que el del aluminio... y su resistencia es algo menor que la del kevlar, y ¡el triple que la del aluminio! En contacto con aleaciones de aluminio le corroen, por ello han de estar debidamente aislados.

Rutan Composites es conocida por sus diseños radicales y emplear en ellos tecnología de materiales compuestos

Estructuras Sandwich (o Honeycomb, aunque esta designación es la del núcleo en forma de prismas hexagonales –panel de abeja, se suele hablar en muchas ocasiones de todas las estructuras en sándwich como honeycomb, independientemente de la forma del núcleo).

Con este tipo de construcción se buscan (y se consiguen) unas excelentes características, con muy poco peso. Básicamente consiste en construir un núcleo y recubrirlo por ambas caras. Este núcleo está prácticamente hueco, siendo poco su peso. Pero al forrarlo con el revestimiento, se le da una gran resistencia.

Estructura de un honeycomb

La estructura básica es un núcleo, cuya forma variará en función de las propiedades que queramos obtener (por ejemplo, flexibilidad), el recubrimiento (puede ser metálico o bien de madera o de materiales compuestos), y una capa intermedia entre ambos, que hace que se adhieran (no es estrictamente necesaria). En función de la carga a emplear (no es lo mismo un revestimiento, o un carenado que un suelo, una zona estructural...) el núcleo puede fabricarse de distintos materiales.

Ejemplos de aplicaciones

* Matriz metálica

*Grafito-Aluminio (ARAL)

* ARAL=ARamid Aluminium Laminate

Está compuesto de delgadas láminas de aluminio y fibra de aramida. El aluminio proporciona alta resistencia de forma isotrópica, y propiedades metálicas para la forja, mientras que la fibra de aramida proporciona al material compuesto resistencia a rotura y fatiga.

* Usado en las alas del Fokker 50 ahorraron un 20% de peso.

* Boro-Aluminio

* Fibra de vidrio-Aluminio (GLARE)

Se desarrolló por el mal comportamiento del ARAL frente a la compresión (por las fibras de aramida)

* Consiste en un conjunto de láminas alternas de aluminio y fibra de vidrio.

Características:

*Alta resistencia a la rotura

* Muy alta resistencia a la fatiga (la fibra de vidrio amortigua la propagación de grietas)

*Resistencia a daños externos

*Alta resistencia a la corrosión

*Buena resistencia al fuego (no olvidemos que algunas cortinas ignífugas para parcelar grandes espacios en caso de incendio se fabrican en fibra de vidrio).

jueves, 26 de febrero de 2009

Defectos puntuales comunes en las estructuras de los compuestos son los DEFECTOS FRENKEL , y el DEFECTO SCHOTTKY.

El defecto Schottky consiste en un par de vacantes de iones de carga opuesta.

Es necesaria la ausencia del par para mantener localmente la neutralidad de carga dentro del a estructura cristalina del compuesto.

El defecto Frenkel es una combinacion vacante-intersticial.

Tiene iones intersticiales, que ocasionan expansiones localizadas como vacante